企业MES规划与设计(二) 软件设计与开发

在完成了企业制造执行系统(MES)的总体规划与业务蓝图设计之后,我们进入了更为关键的技术实现阶段——软件设计与开发。这一阶段是将业务需求转化为可运行、可维护、可扩展的软件系统的核心过程,直接决定了MES项目的成败与最终价值。

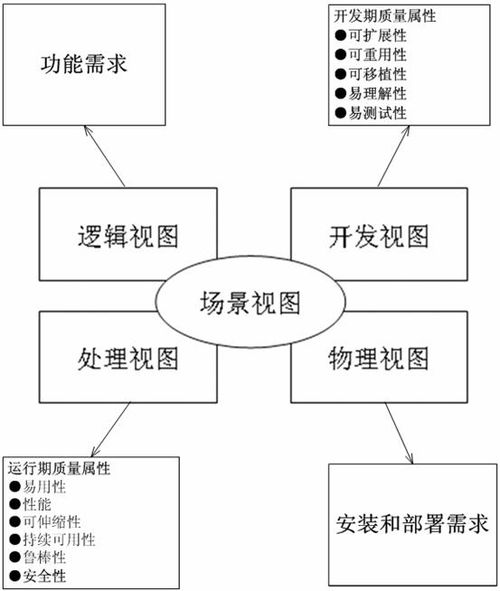

一、 软件架构设计:构建稳固的基石

软件架构设计是MES系统开发的顶层设计,它决定了系统的技术路线、性能边界和未来演进方向。一个优秀的MES架构应具备以下特征:

- 分层解耦:通常采用表现层、业务逻辑层、数据访问层和数据层的分层架构,实现关注点分离,降低模块间的耦合度,便于独立开发和维护。

- 模块化与组件化:将MES的核心功能(如生产调度、质量管理、设备管理、物料追踪等)设计为独立的模块或微服务组件。这不仅能提高开发效率,也使得系统能够灵活应对不同车间的个性化需求,实现“可配置”而非“硬编码”。

- 高可用性与可扩展性:设计时需考虑集群部署、负载均衡、容错机制,确保关键生产业务7x24小时不间断运行。架构应支持横向扩展(如增加应用服务器)和纵向扩展(如升级硬件),以应对未来业务量的增长。

- 集成友好性:明确与上层ERP、PLM及下层自动化设备、SCADA系统的接口方式(如Web Service、API、OPC UA、MQTT等),设计统一、标准化的数据交换模型与协议,确保信息流的畅通与准确。

二、 详细设计与核心模块开发

在架构的指导下,进行各功能模块的详细设计,包括数据库设计、接口设计、算法设计和用户界面设计。

- 数据库设计:根据数据模型规划,设计高效、规范的数据库表结构,优化索引,制定数据归档与清理策略,确保海量生产数据的高效存取与长期存储的可靠性。

- 核心业务逻辑开发:

- 生产调度:开发智能排产算法,考虑设备能力、物料齐套、订单优先级等多重约束,生成可执行的生产工单。

- 过程管理:实现工单下发、工序流转、数据采集(手动录入或自动采集)、实时监控与异常报警的全流程数字化管理。

- 质量管理:集成质量检验标准(SIP),开发质检数据录入、SPC统计分析、不合格品处理与追溯流程。

- 物料与追溯:通过条码/RFID等技术,实现物料从入库、配送、消耗到成品入库的全链条追踪,构建完整的正反向追溯体系。

- 设备管理:开发设备状态监控、点检、保养、维修工单管理等功能,并与生产任务联动。

- 用户界面(UI/UX)设计:遵循操作简洁、信息直观、角色适配的原则。为操作员、班组长、工艺员、管理者等不同角色设计专属的仪表盘和操作界面,重点优化现场终端(如触摸屏、PDA)的交互体验。

三、 开发方法论与过程管理

- 敏捷开发实践:推荐采用基于Scrum或Kanban的敏捷开发模式,将大项目分解为多个可交付的迭代周期(Sprint)。每个迭代都产出可演示、可测试的增量功能,便于及时获取用户反馈并调整方向,降低项目风险。

- 版本控制与持续集成:使用Git等工具进行严格的代码版本管理。搭建持续集成(CI)环境,实现代码提交后的自动构建、自动化测试(单元测试、接口测试),确保代码质量并快速发现集成错误。

- 测试策略:实施全面的测试,包括:单元测试(开发者)、集成测试(模块间)、系统测试(完整业务流程)和用户验收测试(UAT)。特别是要对与硬件交互、并发处理、大数据量场景进行充分测试。

四、 关键挑战与应对

- 需求变更管理:生产业务处于动态变化中,需求变更是常态。需通过原型演示、定期评审等方式加强与业务部门的沟通,建立规范的需求变更控制流程,评估变更影响并合理调整开发计划。

- 系统集成复杂度:与多种异构系统(尤其是老旧设备)集成是最大挑战之一。应尽早进行接口联调,制定详细的接口规范和数据映射表,开发健壮的异常处理和数据校验机制。

- 性能与实时性:针对数据实时采集、看板刷新、大数据查询等性能敏感环节,需在设计和代码层面进行优化,如采用缓存技术、读写分离、异步处理等。

五、 部署与上线准备

开发完成并非终点。在系统正式上线前,需要:

- 完成生产环境的部署与配置。

- 进行最终的数据迁移与清洗(如物料主数据、工艺路线等)。

- 编制详尽的操作手册、维护手册和培训材料。

- 制定周密的系统上线与回滚方案,并进行模拟演练。

MES的软件设计与开发是一个融合了制造业知识、软件工程技术和项目管理艺术的综合性工程。它要求开发团队不仅技术过硬,更要深刻理解生产现场的实际痛点。唯有坚持“以业务价值为导向,以稳健架构为基础,以敏捷交付为手段”的原则,才能打造出真正赋能制造、创造价值的MES系统,为后续的系统实施、运维与优化打下坚实的技术基础。

如若转载,请注明出处:http://www.nnzxba.com/product/68.html

更新时间:2026-02-24 21:04:34